In der modernen Industrie spielen Maschinen eine zentrale Rolle für Produktionsprozesse. Ausfälle und Störungen können nicht nur zu erheblichen wirtschaftlichen Verlusten führen, sondern auch Sicherheitsrisiken für Mitarbeiter darstellen. Eine der effektivsten Methoden, um Maschinen zuverlässig und sicher zu betreiben, ist die regelmäßige Elektroprüfung. Durch die systematische Überprüfung elektrischer Anlagen und Komponenten lassen sich Gefahren frühzeitig erkennen und präventive Maßnahmen ergreifen.

Bedeutung der Elektroprüfung in der Industrie

Die Elektroprüfung ist weit mehr als eine formale Vorschrift oder ein bürokratischer Akt. Sie dient der Absicherung der elektrischen Funktionalität und der Betriebssicherheit von Maschinen. Elektrische Störungen, defekte Leitungen oder fehlerhafte Komponenten können schwerwiegende Folgen haben, angefangen bei Produktionsunterbrechungen bis hin zu Brand- oder Stromschlagrisiken. Gerade in Industriebetrieben, in denen Maschinen rund um die Uhr in Betrieb sind, ist die Prävention durch regelmäßige Elektroprüfung entscheidend. Sie gewährleistet, dass die Anlagen nicht nur effizient arbeiten, sondern auch den geltenden Sicherheitsnormen entsprechen.

Wie die Elektroprüfung Ausfälle verhindert

Maschinenausfälle entstehen häufig durch schleichende Defekte in elektrischen Systemen. Diese lassen sich oft nicht sofort erkennen, führen aber langfristig zu Störungen im Betriebsablauf. Die Elektroprüfung identifiziert gezielt Schwachstellen wie isolierte Kabel, abgenutzte Kontakte oder fehlerhafte Steuerungen, bevor sie zu ernsthaften Problemen führen. Durch diese präventive Analyse können Wartungsmaßnahmen gezielt geplant und ungeplante Stillstände vermieden werden. Maschinen bleiben somit länger zuverlässig in Betrieb, Produktionsprozesse werden nicht unterbrochen und Kosten für Notfallreparaturen werden deutlich reduziert.

Reduzierung von Sicherheitsrisiken

Neben der Vermeidung von Ausfällen ist der Schutz von Mitarbeitern ein zentraler Aspekt der Elektroprüfung. Elektrische Fehler können zu Stromschlägen, Kurzschlüssen oder sogar Bränden führen. Regelmäßige Prüfungen gewährleisten, dass alle Sicherheitsvorschriften eingehalten werden und potenziell gefährliche Situationen frühzeitig erkannt werden. Dies umfasst sowohl die Überprüfung der Erdung, der Schutzschalter als auch der Isolationswerte der elektrischen Komponenten. Unternehmen profitieren dadurch von einer höheren Arbeitssicherheit und können Haftungsrisiken erheblich minimieren.

Gesetzliche Grundlagen und Normen

Die Elektroprüfung ist in vielen Ländern gesetzlich vorgeschrieben und orientiert sich an spezifischen Normen. In Deutschland beispielsweise regelt die Betriebssicherheitsverordnung (BetrSichV) zusammen mit der DGUV Vorschrift 3 die Durchführung von Prüfungen an elektrischen Anlagen und Geräten. Unternehmen sind verpflichtet, regelmäßige Überprüfungen durch qualifiziertes Fachpersonal durchführen zu lassen. Die Einhaltung dieser Vorschriften schützt nicht nur die Maschinen, sondern stellt auch sicher, dass Unternehmen im Schadensfall rechtlich abgesichert sind. Eine dokumentierte Elektroprüfung dient dabei als Nachweis für die Einhaltung gesetzlicher Sicherheitsanforderungen.

Methoden und Verfahren der Elektroprüfung

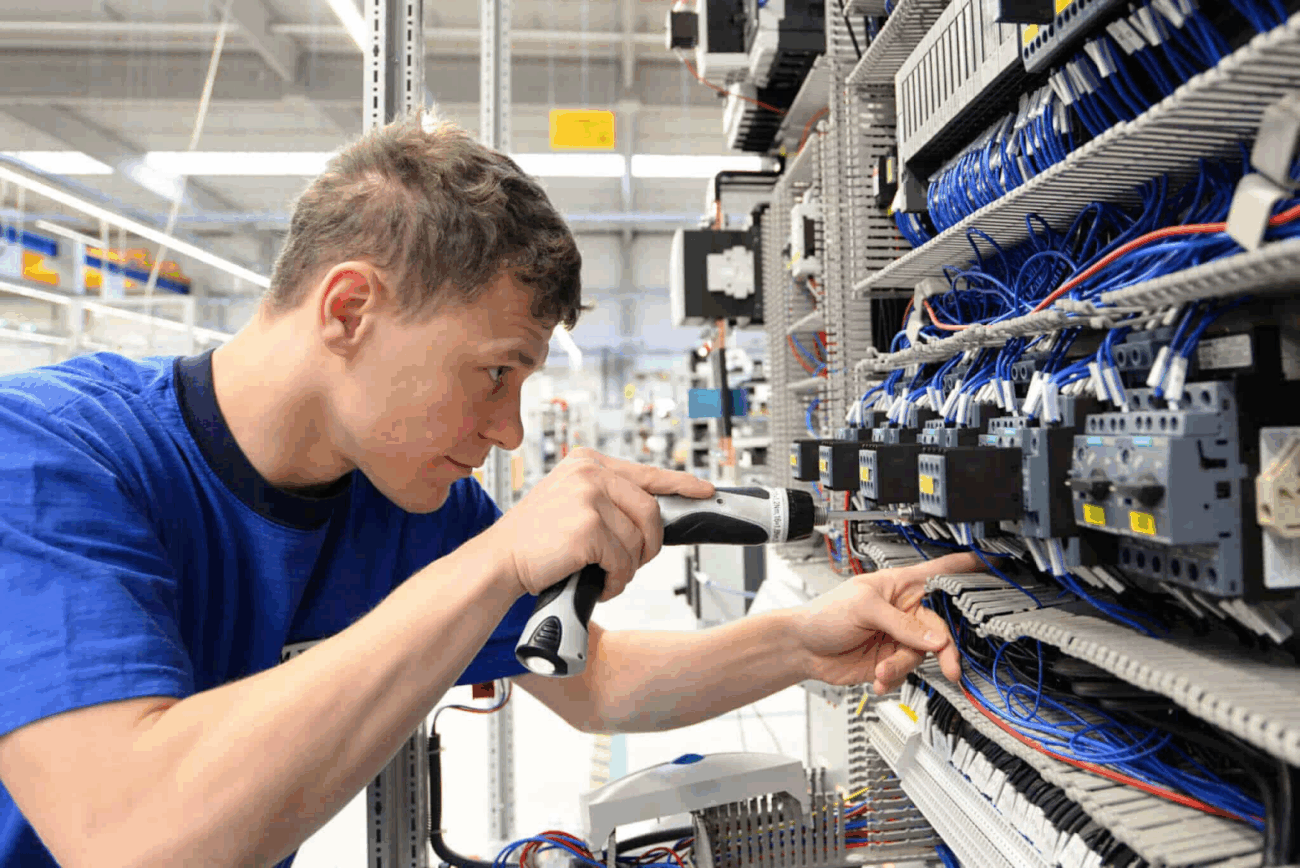

Die Elektroprüfung umfasst verschiedene Testverfahren, die je nach Art der Maschine und Komplexität der Anlage angewendet werden. Dazu gehören unter anderem die Messung des Isolationswiderstands, die Überprüfung von Schutzleitern, Funktionsprüfungen von Schaltgeräten und die Kontrolle von Steuerungssystemen. Moderne Prüfgeräte ermöglichen eine schnelle und präzise Analyse, sodass Fehlerquellen gezielt lokalisiert werden können. Auch die Prüfung von Schaltanlagen und elektrischen Motoren ist Bestandteil der Elektroprüfung. Je nach Bedarf können die Tests sowohl während der laufenden Produktion als auch in geplanten Wartungsintervallen durchgeführt werden, um die Störanfälligkeit zu minimieren.

Vorteile für Unternehmen

Die regelmäßige Elektroprüfung bietet Unternehmen eine Vielzahl von Vorteilen. Neben der direkten Reduzierung von Ausfällen und Sicherheitsrisiken sorgt sie für eine erhöhte Lebensdauer der Maschinen. Die präventive Wartung spart langfristig Kosten, da teure Reparaturen oder Ersatzbeschaffungen vermieden werden. Gleichzeitig erhöht sie die Planbarkeit von Produktionsprozessen und sichert die kontinuierliche Leistungsfähigkeit der Anlagen. Ein weiterer Aspekt ist die Imagepflege: Unternehmen, die auf die Sicherheit und Zuverlässigkeit ihrer Maschinen achten, vermitteln Vertrauen gegenüber Kunden und Partnern.

Implementierung einer effektiven Prüfstrategie

Um den maximalen Nutzen aus der Elektroprüfung zu ziehen, sollten Unternehmen eine klare Prüfstrategie entwickeln. Dazu gehört die Erstellung eines Prüfplans, der alle relevanten Maschinen und Anlagen berücksichtigt, sowie die Festlegung von Prüfintervallen. Fachlich qualifiziertes Personal sollte die Prüfungen durchführen und die Ergebnisse dokumentieren. Moderne Softwarelösungen unterstützen dabei, Prüfberichte systematisch zu erfassen und etwaige Mängel nachzuverfolgen. Eine gut organisierte Elektroprüfung wird so zu einem integralen Bestandteil des Wartungsmanagements und trägt entscheidend zur Betriebssicherheit bei.

Fazit

Die Elektroprüfung ist ein unverzichtbares Instrument, um Maschinen vor Ausfällen zu schützen und Risiken zu minimieren. Sie kombiniert präventive Wartung mit der Einhaltung gesetzlicher Sicherheitsstandards und ermöglicht eine frühzeitige Erkennung potenzieller Probleme. Unternehmen profitieren von stabilen Produktionsabläufen, höheren Sicherheitsstandards und langfristigen Kosteneinsparungen. Wer auf regelmäßige Elektroprüfungen setzt, stellt sicher, dass seine Maschinen zuverlässig, effizient und sicher arbeiten – ein entscheidender Vorteil in einem wettbewerbsintensiven industriellen Umfeld.